本版最新资讯更多>>

- 快速消费品白咖... 名称:白咖啡所属行业:食品,快速消费品服务:包装......

总版最新资讯更多>>

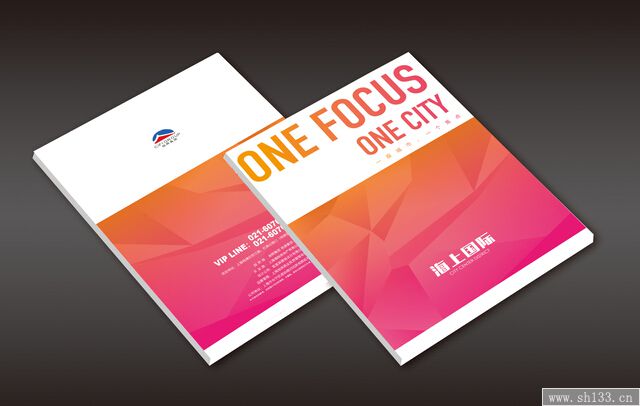

- 企业宣传册印刷... 企业宣传册印刷行业发展趋势在当今这个信息爆炸的时......

纸粉在印版和橡皮布上堆积

专色印刷所调配出的油墨是按照色料减色法原理获得颜色的,其颜色的透明度较低,饱和度较高。墨色均匀的专色块通常采用实地印刷,并要适当地加大墨量。当版面墨层厚度较大时,墨层厚度的改变对色彩变化的灵敏程度会降低,所以更容易得到墨色均匀、厚实的印刷效果。由于现在的纸张生产厂家技术水平参差不齐,生产的同一种规格纸张表面的颜色会出现或多或少的偏差,或偏青,或偏黄,这就给包装印刷生产厂家控制产品的颜色带来了麻烦。如果能够合理恰当地利用专色色块的不透明性,就能很好地解决以上问题。

而采用四色印刷得到的是网点的减色法吸收和加色法混合的综合效果,色块明度较高,饱和度较低。对于浅色色块,采用四色印刷工艺,由于油墨对纸张的覆盖率低,墨色平淡缺乏厚实感。由于网点角度的关系,还会不可避免地让人感觉到花纹的存在。另外,四色印刷工艺套印出的色块是由一定比例的网点组成,印刷网点时,墨层厚度必须受到严格的控制,容易因墨层厚度的改变及印刷工艺条件的变化引起色强度改变、网点扩大程度的变化,从而导致颜色改变,出现墨色不匀。如果不能用多色机一次叠印出该色块的颜色,还容易因半成品的颜色不易控制而出现色偏。如天蓝和品红叠印成紫色,若天蓝墨量大则偏蓝,若品红墨量大则偏红。这时不妨将叠印色块改成专紫色版,虽然多了一块印版,但印刷准备时间缩短了,印刷速度提高了,色相控制稳定了,生产效率提高了,废品也减少了,整体算来生产成本也还是降低了。当然,这种现象在工艺策划时就应考虑到。

在印刷大面积浅色均匀色块时,通常采用在原墨中添加冲淡剂来调配专色墨,再进行实地印刷,这样墨层更厚,比较容易得到色彩均匀、厚实的效果。如果采用四色印刷工艺,则必须使用低成数的平网网点,但低成数的平网网点在晒版时容易因微小的砂粒或抽气稍微不良造成个别部位网点变小,导致墨色不均。印刷时又容易因版面供水过多,纸粉在印版和橡皮布上堆积,纸张平滑度低等原因造成小网点的油墨转移不良,从而出现墨色变浅和墨色不均匀,造成批量色差,使废品增高。

对于深色大面积色块,采用四色印刷工艺,可能需要由几种颜色的高成数网点叠加而成,墨层太厚,出现背面蹭脏。而采用专色印刷工艺,只需印一个颜色,不易出现背面蹭脏现象。采用四色印刷工艺,图文的某些部位可能由几色合成,而采用专色印刷工艺,相应的部位只印一个颜色,避免出现套印误差。

以上介绍的是用三原色色料调配出的专色油墨的运用。实际上在包装印刷中,除了三原色色料调配的油墨外,还有一种人们非常喜欢用的油墨——金属油墨。金属油墨因其具有特殊的金属光泽,在包装印刷中,特别是在烟酒包装印刷中得到了广泛的应用。印有金属油墨的商品包装显得雍容高贵,可以很好地提升商品的档次。

但由于金属油墨本身的附着性不强,在实际印刷时,难度也比普通的专色油墨要大。

常见的金属油墨有两种,即金墨和银墨。金墨是由铜锌合金粉末与调金油调配而成,金粉中的铜、锌含量不同,金墨的色泽也有所不同。含锌量低,金墨色泽偏红;含锌量高,金墨色泽就偏青。目前,在市场上出售的金粉(墨)有红金粉(墨)、青红金粉(墨)、青金粉(墨)之分。银墨是由银色的铝质粉末与调银油调配而成。银粉颗粒大小不同,所产生的金属光泽也不相同,颗粒粗大的银粉,金属光泽较强。在金银墨中适当加一些亮光中黄、亮光油、红燥油、二丁酯等辅助剂,可以增强金银墨的亲和性、黏性及流动性,使金银墨的附着性能得到提高,从而改善金银墨的印刷传递性能。

本文出处:印刷厂 转载请注明出处

本文出处:印刷厂 转载请注明出处

- 上海豪禾印务有限公司刊登此文(纸粉在印版和橡皮布上堆积)只为传递信息,并不表示赞同或者反对作者观点。

- 如果此文(纸粉在印版和橡皮布上堆积)内容给您造成了负面影响或者损失,本站不承担任何责任。

- 如果此文(纸粉在印版和橡皮布上堆积)内容涉及版权问题,请及时与我们取得联系。

31010402001418号

31010402001418号